Завдяки високій точності вимірювання, швидкій швидкості відгуку, сильній здатності захищати від перешкод, прилад безперервного вимірювання температури розплавленої сталі типу WLX-II має онлайн-моніторинг коливань температури розплавленої сталі в реальному часі, що є вітчизняним високоточним вимірюванням температури розплавленої сталі останнього покоління. продукт.При застосуванні на різних металургійних заводах надійність і стабільність продукту достатньо підтверджені.Це, безумовно, ідеальний продукт для заміни платинового родієвого термопарного термодетектора.

Діапазон вимірювання: 700-1650 ℃

Похибка вимірювання: ≤ ±3 ℃

Термін служби температурної трубки: ≥24 години (температурні трубки різного терміну служби можуть виготовлятися відповідно до ситуації на місці)

Температура використання: 0-70 ℃ (детектор), 5-70 ℃ (процесор сигналів)

Стандартний вихід: 4-20 мА/1-5 В (відповідає 1450-1650 ℃)

Вихідна рушійна сила: ≤400 Ом (4-20 мА)

Точність виведення: 0,5

Джерело живлення: AC220V±10V, 50HZ

Потужність: сигнальний процесор 30 Вт і великий екран 25 Вт.

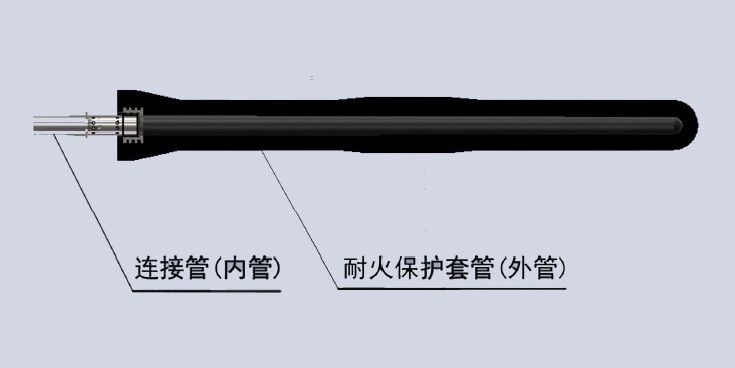

Термотруба складається із з'єднувальної трубки та вогнестійкого захисного кожуха.Вогнестійкий захисний кожух з'єднується з сповіщувачем через сполучну трубку.Відповідно до різної глибини розплавленої сталі проміжного ковша та корозії розплавленої сталі до температурної труби, довжина температури має характеристики 1100 мм, 1000 мм і 850 мм;діаметр має специфікації ¢85 мм і ¢90 мм, які можна налаштувати відповідно до потреб користувачів.

Температурна трубка безпосередньо вставляється в розплавлену сталь для сприйняття температури;Глибина введення повинна становити не менше 280 мм.Сигнал вимірювання температури надходить з внутрішньої сторони дна зовнішньої трубки;час відгуку приладу в основному дорівнює часу передачі енергії від зовнішньої сторони дна температурної трубки до внутрішньої сторони.З’єднувальна трубка використовується для з’єднання температурної трубки з детектором.Внутрішня труба в основному призначена для видалення диму всередині труби та забезпечення чистоти шляху світла.

| Пункт | Тіло | Алюмомагнієво-вуглецева шлакова лінія | Магнієва шлакова лінія |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22.7-23.3 |

| SiO2% | 7,0-8,0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| FC % | 27.1-27.9 | 25,0-25,4 | 29,2-30,0 |

| Об'ємна густина г/смз | 2,46-2,53 | 2,71-2,79 | 2,48-2,52 |

| Уявна пористість % | 11,5-14,8 | 11.4-13.8 | 11,8-12,8 |

| Міцність при холодному роздавлюванні МПа | 20,9-32,9 | 21.2-27.6 | 20.7-26.7 |

| Міцність на вигин при нормальній температурі МПа | 20,9-32,9 | 5.4-7.3 | 5,5-8,3 |

Сповіщувач складається з оптичних компонентів, фотоелектричного перетворювача, лінії передачі сигналу, вихідної заглушки та каналу охолоджуючого повітря тощо. Вхідна клема сповіщувача з’єднується зі з’єднувальною трубкою температурної трубки;вихідний термінал підключається до сигнального процесора через штекер 6P;вхідні та вихідні клеми з'єднані лінією передачі сигналу, захищеною гнучким повітропроводом охолодження.Оптична система передає сигнал інфрачервоного випромінювання, який надсилається з нижньої частини температурної трубки, на фотоелектричний перетворювач, потім фотоелектричний перетворювач перетворює оптичний сигнал в електричний сигнал, а потім передає його на процесор сигналів через лінію передачі сигналу.

Сигнальний процесор складається з модуля живлення, модуля обробки аналогового сигналу, модуля аналого-цифрового перетворення, модуля цифрової обробки, модуля зв’язку та модуля відображення тощо. Дисплей із великим екраном складається з модуля живлення, модуля зв’язку та модуля відображення тощо.

Процесор сигналів має функцію подвійної температурної компенсації, яка може здійснювати автоматичну компенсацію відхилення вимірювання, спричиненого температурою навколишнього середовища датчика та робочою температурою приладу.

Процесор сигналів отримує вхідний електричний сигнал від детектора;температура виміряної розплавленої сталі обчислюється мікропроцесором відповідно до теорії інфрачервоного випромінювання та відображається на екрані.Тим часом дані про температуру в реальному часі можуть відображатися на великому екрані за допомогою функції зв’язку.Електричний сигнал може бути виведений на головний керуючий комп'ютер для моніторингу процесу безперервного лиття в реальному часі.

1) Використовуючи цей продукт, ми можемо безперервно й точно визначати температуру розплавленої сталі в проміжному ковші та тенденцію зміни, вчасно вживаємо заходів для запобігання витоку або засміченню водяного сопла через високу або нижчу температуру розплавленої сталі, зменшуємо втрати через витік -вихід і заморожені отвори, а також простої через аварії, і, отже, підвищують швидкість роботи ливарної машини.

2) Використовуючи цей продукт, ми можемо знати правило зміни температури розплавленої сталі проміжного ковша.Відповідно до цього правила змін, ми можемо висунути більш розумні вимоги до технологічних параметрів для наступного процесу, такого як виробництво сталі та рафінування.Роблячи це, ми можемо не тільки знизити температуру випуску на 15-20 ℃, але й забезпечити сувору систему процесу, підвищити рівень управління та точність вимірювання температури.

3) Завдяки точному вимірюванню температури ця система може знизити ступінь перегріву на 5-10 ℃.Знижуючи ступінь перегріву, ми можемо отримати більш широку рівновісну кристалічну зону, зменшити центральну сегрегацію литої заготовки, ефективно уникнути дефектів пухкості, усадкової порожнини та тріщин, а також підвищити якість сталі;тим часом, знизивши ступінь перегріву, ми можемо збільшити швидкість лиття та якість сталі.Практика застосування доводить, що ця система вимірювання температури може збільшити швидкість лиття в середньому на 10%.